Noticias

Samsung concluye una laboriosa investigación sobre el Note 7

Aunque era vox populi, hasta este fin de semana Samsung no se ha decidido a informar de los motivos oficiales de las explosiones de sus Note 7, ocurrido hace unos meses. Como ya adelantamos hace unos días, parece que el único causante ha sido el sobrecalentamiento de las baterías originales y las de sustitución, debido a dos fallos diferentes.

Al parecer, la primera batería sufrió un fallo de diseño, siendo su carcasa externa demasiado pequeña para cubrir los componentes que llevaba en su interior, lo que hacía que provocara un cortocircuito y ardiese. En cuanto a la segunda batería, fabricada por otra compañía, no tenía el mismo defecto, en principio. Las prisas jugaron una mala pasada al fabricante y suministró unidades con un defecto de fábrica que también provocaba cortocircuitos. El responsable de móviles de Samsung, D. J. Koh, ha admitido que para él ha sido una crisis dolorosa, y la peor etapa en sus 33 años en la empresa.

En la rueda de prensa participaron, además de Koh, tres empresas independientes de pruebas que también han realizado análisis a los smartphones durante la investigación: UL, Exponent y TUV Rheinland. Las tres han llegado a la misma conclusión: que la causa de las explosiones fue la batería y no el diseño del teléfono ni su proceso de ensamblaje. Tal como ha comentado Kevin White, el principal investigador de Exponent, «la electrónica no contribuyó al fallo de las baterías de ningún fabricante«.

Samsung espera recuperar la confianza de los consumidores a base de transparencia y de mostrarles que sus dispositivos son seguros y que no cometerán otra vez los mismos errores. Según Thomas Cooke, profesor de la Escuela de Negocios McDonough de Georgetown, «cuando las empresas lo hacen bien, el periodo medio de tiempo para recuperar una reputación es de 18 meses. Samsung está en el camino de la recuperación. Creo que puede conseguirlo«.

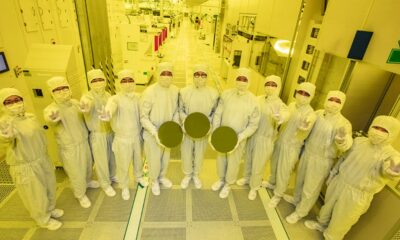

Más de 700 personas trabajando en este asunto

Samsung ha utilizado bastante personal en esta investigación: más de 700 ingenieros de su división de móviles. Además, construyó unas instalaciones de pruebas en cada uno de los cuatro puntos en los que fabrica sus smartphones: Gumi, en Corea del Sur; Hanoi en Vietnam; y Huizhou y Tianjin, en China. Entre las cuatro probaron más de 200.000 dispositivos Note7 con sus baterías, y otras 30.000 baterías de forma independiente.

Los ingenieros comprobaron el software, el hardware, el proceso de fabricación, las pruebas de calidad y seguridad, y la cadena de suministros. Entre las comprobaciones figuraron pruebas para determinar si el escáner de iris o los algoritmos de software causaban los sobrecalentamientos, o si la función de carga rápida tenía un impacto en el recalentamiento del dispositivo. En principio, no encontraron nada que pudiera haber influido en el recalentamiento, por lo que se centraron en las baterías. Durante las pruebas, los ingenieros consiguieron recalentarlas, tanto dentro del móvil como fuera de él.

Como hemos comentado, Samsung utilizó dos proveedores para las baterías del Note7, comunicándoles sus características principales, voltaje y tamaño pero dejando en su mano el resto del diseño. La surcoreana no ha querido confirmar el nombre de las empresas que las diseñaron, pero según la Comisión de Seguridad de Productos de Consumo de Estados Unidos, la de la primera oleada del Note7 fue una filial, Samsung SDI. En cuanto a las de la segunda oleada, fueron fabricadas por Amperex Technology.

En el segundo caso, la presión de Samsung para que se convirtiera en su único proveedor provocó fallos en el proceso de soldadura electrónica y quedaron en las unidades algunas protuberancias que también ocasionaron cortocircuitos en ellas. Samsung pidió al segundo proveedor que fabricase unos 10 millones de baterías nuevas, y no fueron capaces de fabricarlas con la calidad suficiente.

Uno de los mayores desafíos a los que se enfrenta ahora la coreana es la mejora de su proceso de control de calidad puesto que fue en este punto en el que el problema se pasó por alto. La compañía tendría que haber hecho unas pruebas de rayos X en la primera batería para dar con el problema, mientras que para hallar el de la segunda tendría que haberla desmontado. Ninguno de estos pasos formaba parte del protocolo habitual de control de Samsung.

La compañía ha prometido que a partir de ahora va a cambiar las pruebas de los componentes clave de sus móviles. En el caso de las baterías, va a poner en marcha un proceso de inspección de ocho pasos. Algunos ya se llevaban a cabo hasta ahora, y otros son nuevos. Uno de ellos será una prueba de durabilidad, que comprueba el funcionamiento de la batería cuando ha sido sobrecargada, expuesta a temperaturas extremas o sufrido un pinchazo.

También inspeccionará visualmente cada batería y efectuará una prueba de rayos X para detectar anomalías, someterá a las baterías a una prueba de carga y descarga a gran escala y simulará escenarios de uso intensivo. Asimismo, las desmontará para inspeccionar su calidad. El resto de las pruebas chequearán si hay fugas de sus componentes o en el dispositivo, además de localizar cualquier cambio en el voltaje producido durante la fabricación.

-

OpiniónHace 7 días

OpiniónHace 7 días10 predicciones para los proveedores de servicios gestionados en 2025

-

NoticiasHace 7 días

NoticiasHace 7 díasAMD despedirá al 4% de su plantilla mientras se centra en IA y centros de datos

-

NoticiasHace 3 días

NoticiasHace 3 díasEl Capitan es el nuevo superordenador más potente y rápido del mundo

-

NoticiasHace 7 días

NoticiasHace 7 díasLa Comisión Europea multa a Meta con 798 millones por perjudicar a la competencia de Marketplace